Как сделать гидроизоляцию фундамента своими руками?

Любому строителю ясен тот факт, что если фундамент заложен криво, то и дом будет кривой. Данный вывод, основывается на личном опыте. Это старое и очевидное наблюдение: целостность, прочность, устойчивость всего дома зависит от фундамента, на котором он расположен. Но недостаточно просто заложить фундамент. Его следует хорошо укрепить — гидроизолировать. Ведь самый большой враг фундамента — грунтовые воды.

Перед стройкой необходимо определить уровень залегания вод, а уже потом выбирать марку бетона и тип гидроизоляции.

Уровней всего три: выше, чем пол в подвале, выше основания фундамента, ниже основания фундамента. Первый случай предполагает принятие очень серьезных мер по гидроизоляции, вплоть до использования дренажной системы. Во втором потребуются два слоя рубероида, между которыми следует проложить слой мастики. В третьем случае достаточно одного слоя рубероида.

Необходимо также помнить, что изоляция бывает вертикальная и горизонтальная. Все вышесказанное относится к горизонтальному типу. При использовании вертикальной гидроизоляции берутся два вида материалов: рубероид и битум, они комбинируются, составляя слои.

Известно, что в грунтовых водах содержатся вещества, разрушающие фундамент. Поэтому вертикальная гидроизоляция часто требуется для ленточных фундаментов, для укрепления стен подвалов.

Изготовить битумную мастику можно самостоятельно. Для этого нужны расплавленный битум и масло — любое, можно даже автомобильное. Смешав их и получив мастику, обрабатываем фундамент сбоку. Не следует забывать об использовании нуклеиновой кислоты. Потребуется предварительная обработка праймером всей площади фундамента.

Праймер необходим и при оклеечной гидроизоляции. Здесь не справиться одному, нужны будут помощники. Используется рубероид в рулонах, который приклеивается на разлитый в масло битум. Не забывайте о защите глаз и рук!

Когда нужно не только защитить фундамент от воды, но и выровнять его, поможет штукатурная гидроизоляция. Это специальная смесь, похожая на штукатурку. Изготавливается она из добавок, защищающих фундамент от разрушения.

Используется для изоляции также принципиально новая технология, позаимствованная с Запада — заливка жидкой резиной. Резина прочно прикрепляется к фундаменту, не имеет швов, наносится уже после грунтования. Когда нет возможности ее распылить, годится и валик. Можно с уверенностью назвать этот способ лучшим, но у него есть недостаток: он дорогостоящий.

Без осуществленной гидроизоляции фундамента никакое сооружение нельзя считать надежным. Даже если известен уровень грунтовых вод, даже если фундамент положен с соблюдением всех правил, невозможно поручиться за то, что дом устоит перед разрушительной силы воды. Поэтому на гидроизоляции не стоит экономить: чего будут стоить дорогие материалы наверху, когда размоет основу? Заботиться следует, прежде всего, о фундаменте. А сэкономить можно на наемном рабочем труде: гидроизоляцию нетрудно сделать своими руками, применив любой из вышеприведенных способов.

Какой наполнитель выбрать для бетона – гравий или гранит?

О бетоне и его наполнителях известно уже достаточно давно. Считается, что история возникновения бетона насчитывает шесть тысячелетий. Примерно с середины девятнадцатого века бетонная смесь использует цемент в роли связующего вещества. В целом же, бетон формируется из вяжущей основы, заполнителей, в роли которых может выступать песок, гравий или гранитный щебень и подобные им материалы и разбавителя – воды. Чтобы получить бетонную смесь ингредиенты смешивают, соблюдая необходимую пропорцию.

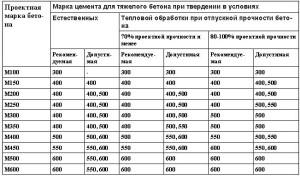

Как основа бетонной смеси выступают вода и цемент их обозначают, как В/Ц. Следует обратить внимание, что чем меньшим будет данное значение, тем более прочным будет считаться получившийся бетон. Потому, распределение бетона производится согласно составу вяжущего вещества, согласно назначению смеси, либо согласно плотности бетона. Чаще всего используется бетон обычный (с гравийным наполнителем), в плане назначения. Применяют такой вариант для монолитных строительных работ, возможно с дополнительными добавками.

В плане плотности происходит деление бетона на несколько видов. Различают такие виды, как бетон тяжёлый или бетон лёгкий, пористый бетон, бетон ячеистого типа, бетон с полимерными добавками и т.п. В принципе, бетонную смесь можно приготовить прямо на площадке, при наличии специализированной техники это не составит большого труда. При этом, свойства смеси можно откорректировать заранее. Такой подход позволяет получить именно тот тип бетона, который необходим для конкретного вида работ.

Следует учитывать, что выполненное из бетона строение не всегда оказывается достаточно прочным и не рассчитывается на много этажность. Поэтому, если необходимо возвести строение высотное, либо особо прочное, то бетон необходимо дополнить арматурой и гранитом. Армирующие каркасы могут быть различных видов. Наиболее популярны в армировании пруты, проволока, армирующие сетки. Усиленный подобным образом бетон называют железобетоном, и область его применения становится куда шире, чем у просто бетона.

Так, железобетон используется для возведения, как объектов индустриального типа, так и построек гражданских, используемых для жилья. К температурным перепадам, воздействию морозов или повышению уровня влажности наиболее стоек бетон цементный. Этот материал служит основным строительным элементом, хотя цемент – не единственный связующий компонент, применяемый в бетонной смеси. Также, в производстве бетона в роли связующего вещества может выступать гипс – строительный.

Повторимся, что для заполнителя в бетоне используют такие материалы, как гравий, песок, но наиболее удобным в ряде случаев оказывается именно гранитный щебень. Ввиду того, что щебень получается искусственным путём, после обработки породы горной, этот материал имеет «рваную», неровную форму. В отличие от гравия гранитный щебень не такой гладкий, что значительно улучшает адгезию материала при использовании его в роли заполнителя. В принципе, заполняющие материалы могут быть различными, выбор тут зависит от проекта заказчика, и от конечного назначения бетона.

Но в любом случае наш совет: если вы всё-таки стоите перед выбором, какой наполнитель выбрать для бетона марок от М300 (В22,5) и выше, и вам необходима прочная и надёжная конструкция на долгие годы, необходим дополнительный запас прочности, то обязательно армируйте эту конструкцию, и естественно выбирайте наполнитель – гранит.

Купить готовый бетон напрямую с завода и заказать его доставку до вашего объекта, можно позвонив по телефону +7 (495) 960-85-71, или отправив онлайн заявку с нашего сайта.

Использование лёгкого бетона при возведении стен

Лёгкий бетон не обладает высоким запасом прочности, поэтому его применяют при постройке малоэтажных зданий. Главным образом из него возводят конструкции, что не принимают на себя главные нагрузки. Это бывают как перегородки, так и стены. Они могут послужить более пятидесяти лет, если при их возведении были соблюдены технологии пароизоляции и влагоизоляции. При использовании лёгкого бетона можно существенно сэкономить строительные материалы и финансовые затраты, что немаловажно. Например, такой бетон в полтора раза превышает кирпич по теплозащитным свойствам. Такая экономичность достигается благодаря дешёвым наполнителям – шлакам, которые есть отходы топливной и металлургической промышленностей. Топливные шлаки самые выгодные, потому что очень доступны и имеют самую низкую ценовую категорию. Шлак из антрацитового угля больше всего подходит быть наполнителем в производстве лёгкого бетона. А бурый уголь и подмосковный имеют чуть хуже характеристики. Бетон с добавлением шлака называют шлакобетоном. Его производство такое же, как и простого бетона.

Чтобы не ухудшилось качество, шлак перед добавлением в смесь смачивают водой, очень тщательно проверяют на содержание посторонних примесей, таких как глина или земля. Важную роль в технических характеристиках лёгкого бетона играет величина шлаковых гранул. Мелкогранулированный шлак от 0.3 до 6.0 мм имеет более высокую прочность, но с меньшими теплоизоляционными характеристиками, чем крупногранулированный. Его размер колеблется от 6.0 до 45.0 мм, и он намного легче и теплее, но по прочности уступает. Ясно то, что для строительства наружных и несущих стен строители берут шлакобетон с мелкими гранулами для более высокой прочности. Допускается раствор в пропорциях три части мелкого на семь крупного или в соотношении четыре части к шести. Для снижения расхода цемента в составе, добавляется известь, глина.

Есть ещё одна технология возведения стен из шлакобетона – монолитная. Суть в том, что сначала рабочие заливают в опалубку пятнадцати – или двадцати сантиметровый слой, ждут его высыхания для того, чтобы переставить опалубок. И, таким образом, продолжают заливать раствором до нужной высоты здания. Каждый слой штыкуют и утрамбовывают. Это нужно делать это для устранения пустоты в толще каждого слоя. Такие пустоты опасны, ведь стены через них становятся непрочными и хрупкими. Когда монолитные стены полностью высохнут, можно приступать к отделочным работам. Если этого не сделать, то влага на монолитной стене снизит качество отделки. И таким образом, все материальные и временные затраты будут произведены впустую. Нужно выдерживать все технологические процессы и предписания. Полностью шлакобетонные стены просыхают приблизительно через месяц. Точнее говоря, через 25–30 дней. Если такие стены обнести кирпичами, то постройка будет смотреться более привлекательно, и закончено. Использование шлакобетона незаменимо в строительстве и имеет широкое применение.

Заказать готовый бетон можно по телефону +7 (495) 960-85-71, или отправьте онлайн заявку с сайта, указав – адрес доставки, необходимую марку (и наполнитель), и точное количество кубов.

Виды тяжелых бетонов

Мелкозернистым бетоном называют бетон с заполнителем крупностью до 10 мм, а также цементно-песчаный бетон (без щебня). Эти бетоны отличаются повышенной водо-потребностью, и соответственно более высоким удельным расходом цемента. Применение таких бетонов обуславливается размерами сечения конструкции или особенностями способов формования и уплотнения.

Мелкозернистые бетоны применяются, главным образом, для тонкостенных железобетонных панелей толщиной 40—60 мм, изготовляемых в кассетных формах, в струнобетонных и армоцементных конструкциях, в вибропрокатных изделиях, при торкретировании. Мелкозернистые песчаные бетоны могут быть применены, кроме тонкостенных, и в обычных немассивных конструкциях. В условиях, когда дальнепривозной щебень, значительно повышает стоимость бетона, цементно-песчаный бетон, с повышенным расходом цемента – оказывается более экономичным.

Не рекомендуется применять цементно-песчаные бетоны в конструкциях, подвергаемых динамическим воздействиям или нагреву, а также воздействию агрессивной среды, в предварительно напряженных конструкциях с сильным обжатием бетона от натяжения и в изгибаемых конструкциях с малой жесткостью. Мелкозернистые бетоны применяют составов (цемент: заполнитель) при соотношении вода – цемент 0,3—0,4. Применяемый песок должен быть крупным.

В технологии производства учитываются следующие требования, связанные с использованием песчаного бетона. Для мелкозернистых (песчаных) бетонов должно быть предпочтительным применение высокомарочных тонкомолотых алитовых цементов. Достигаемое при этом уменьшение расхода цемента способствует снижению усадки, трещиностойкости и повышению модуля упругости бетона. Целесообразно применение тонкомолотых активных добавок при последующей автоклавной обработке.

Звоните и заказывайте готовый бетон с доставкой в компании ПТК «ПРОМ БЕТОН» по телефону +7 (495) 960-85-71 или оставляйте заявку через онлайн форму на сайте.

Лёгкие бетоны

Лёгкие бетоны с поризованным цементным камнем могут быть получены путем смешения отдельно приготовленного вспененного цементного теста (включая добавки) с крупным пористым заполнителем либо введением отдельно приготовленной технической пены в процессе перемешивания составляющих легкобетонной смеси. Во втором случае увеличивается расход пенообразователя и соответственно уменьшается прочность бетона. В технологическом отношении этот способ проще и в большей мере обеспечивает стабильность показателей прочности бетона. Бетонную смесь с поризованным цементным тестом изготавливают в мешалках принудительного действия.

Легкие бетоны с поризованным цементным камнем применяют преимущественно для наружных несущих и ненесущих ограждающих конструкций в условиях, когда на местных заполнителях повышенного объемного веса не может быть обеспечен при требуемой прочности бетона его заданный по проекту объемный вес. Легкий бетон на поризованном камне может быть также использован по условиям экономичности при высокой стоимости мелкого пористого заполнителя.

Наряду с легкими бетонами с поризованным камнем, находят применение также легкие бетоны с поризованным цементным раствором. При растворной части бетона с мелким заполнителем содержание последней в бетонной смеси уменьшается за счет наличия замкнутых воздушных пор и меньшего содержания воды в смеси. Бетонную смесь приготовляют путем введения в общую смесь в процессе перемешивания микро-пенообразователей в виде воздухововлекающих добавок. Крупнопористый бетон изготовляют из смеси крупного заполнителя, воды и цемента (без применения песка), вследствие чего происходит уменьшение объемного веса и теплопроводности бетона при одновременном снижении его прочности. Наличие крупных пор в наполнителе, позволяется применять для получения легкого бетона низких марок. Кроме пористых заполнителей, также и плотные, включая морской гравий, песчаник, известняк. Такой бетон может быть применен в крупных стеновых блоках, самонесущих однослойных панелях и т. п.

Крупнопористый бетон на пористом заполнителе дозируют и приготовляют аналогично обычному легкому бетону. Бетонную смесь уплотняют легким трамбованием или кратковременным вибрированием с тем, чтобы не стекало цементное тесто с зерен заполнителя, и на нижней поверхности конструкции или изделия не образовался слой осевшего цементного теста. Тепло обработка такая же, как и обычного легкого бетона.

Звоните и заказывайте бетон с доставкой в компании ПТК «ПРОМ БЕТОН» по телефону +7 (495) 960-85-71 или оставляйте заявку через онлайн форму на сайте.

Поверхностно-активные добавки для бетона

По характеру действия поверхностно-активные добавки делятся на две группы: пластифицирующие и воздухововлекающие.

Добавки для ускорения твердения цементов. При естественном твердении цементов для повышения прочности на начальной стадии целесообразно использовать хлористый кальций, хлористый аммоний, сернокислый натрий, полуводный и двуводный гипс, молотую негашеную известь. При тепловой обработке без давления применяют те же добавки, кроме сернокислого натрия. При автоклавной обработке, не допустимо – использование хлористых солей.

Применять ускорители рекомендуется, главным образом, для пуццолановых, шлаковых и портландцементов; не допускается их использование для глиноземистых цементов. Не допускается использование хлористых солей при производстве напряженно-армированных конструкций для наружных ограждений, конструкций с рабочей арматурой 4 мм, для эксплуатации при относительной влажности на расстоянии менее 100 м от источника высокого напряжения. Добавки для замедления схватывания быстро схватывающихся портландцементов: гипс или серная кислота, фосфорнокислые соли и хлорное железо. Для уменьшения водопроницаемости применяют хлорное железо. При этом достигается также бензо-непроницаемость.

Применение хлорного железа приводит также к увеличению прочности бетона или к снижению расхода цемента и ускорению твердения. Целесообразно совместное введение пластификатора сульфитно-спиртовой барды и хлорного железа. Добавка хлористого железа целесообразна при устройстве полов в санузлах и производственных нежилых помещениях, в кровле взамен рулонной гидроизоляции, при возведении резервуаров для воды или нефтепродуктов, станций перекачки, водоемов. Не допускается применение хлористого железа в тех же случаях, что и других хлористых солей.

Активизированные и легкие бетоны

В активизированных бетонах целесообразно применять поверхностно-активные добавки . В качестве крупного заполнителя используют плотные отвальные или литые доменные шлаки, а также гравий и щебень естественных каменных пород.

Активизированные бетоны применяют для не армированных и армированных конструкций. Бетоны составляют из смеси раствора со щебнем или гравием в соотношении 1:1 по объему. Состав бетона подбирают пробными замесами и испытанием опытных образцов.

Активизированный бетон приготовляют в такой последовательности. Смесь гранулированного шлака с добавками и водой перемешивают в растворомешалке. Длительность обработки 5—10 мин. Бетонную смесь, состоящую из активизированной массы и крупного заполнителя, готовят в бетономешалке преимущественно принудительного действия. При этом вначале в барабан загружают раствор, а затем крупный заполнитель и перемешивают 1—2 мин. Уплотняют бетонную смесь и пропаривают бетон аналогично обычному тяжелому бетону. Автоклавная обработка активизированного бетона не рекомендуется. Для твердения активизированного бетона в естественных условиях необходима влажная среда, поэтому в течение 15—20 дней его необходимо предохранять от высыхания.

Легкие бетоны получают преимущественно на пористых искусственных или естественных заполнителях или в результате создания межзерновой пустотности в бетоне для уменьшения его объемного веса. Легкие бетоны используют в наружных ограждающих конструкциях, в инженерных сооружениях, в которых собственный вес конструкции составляет основную долю нагрузки на пролетное строение, в железобетонном судостроении, а также в качестве теплоизоляционного материала. Особенно целесообразно применение легких бетонов в сборных ограждающих конструкциях, когда от объемного веса бетона зависит их толщина и от веса элементов зависит требуемая предельная грузоподъемность монтажных механизмов.

Легкие бетоны применяют для не армированных и армированных несущих конструкций, включая предварительно напряженные. Легкие бетоны могут быть получены на цементном и других видах вяжущих или смесей вяжущих — цементно-известковом, силикатном, полимерном, на жидком стекле, гипсе.

Легкие бетоны классифицируются, по структуре:

- плотные (слитные) из пористого крупного и мелкого заполнителей,

- поризованные из крупного заполнителя с поризованным цементным камнем,

- крупнопористые (беспесчаные) из пористого или плотного заполнителя (их разновидность — малкопесчаные пористые с частичным заполнением межзерновой пустотности),

- мелкозернистые на пористом мелком неорганическом или органическом заполнителе.

Купить бетон напрямую с завода и по низкой цене можно позвонив по телефону +7 (495) 960-85-71, или отправив онлайн заявку с нашего сайта.

Усадка бетона

Величина усадки бетона на схватывающихся и высокопрочных цементах (исключая специальные расширяющиеся и безусадочные). Чем больше расход цемента, мельче и пористее заполнитель, суше среда и выше температура, в которой твердеет бетон, тем больше величина усадки.

На величину усадки бетона и раствора влияет минералогический состав цемента. По мере твердения бетона процесс усадки затухает и, в зависимости от состава бетона и условий твердения, практически прекращается к 0,5— 1-летнему возрасту. Дальнейшие деформации, особенно в массивах, могут продолжаться в течение ряда лет, однако усадка к 2—3-летнему сроку измеряется незначительными величинами, которые практически не учитываются, а процесс усадки считают стабилизировавшимся.

Величина усадки не нормируется, но ее необходимо учитывать при проектировании и производстве работ во избежание развития внутренних напряжений — растягивающих в цементном камне и сжимающих в заполнителе и арматуре. Эти напряжения при превышении допустимых пределов растяжимости бетона вызывают появление усадочных микротрещин. Особое значение усадка имеет в зданиях и сооружениях большой протяженности и в массивах (гидротехнических сооружениях), где деформации вследствие их накопления могут привести к серьезным нарушениям конструкции.

Для устранения возможного трещинообразования при неравномерной усадке или при больших ее величинах предусматривают соответствующие меры, одной из которых является устройство конструктивных и производственных швов в конструкциях из железобетона и, особенно, из неармированного бетона. Снижение величины усадки может быть достигнуто выбором соответствующего вида цемента (малоусадочного, низкотемпературного), снижением расхода цемента и содержания воды в бетонной смеси, применением более крупного и плотного заполнителя, повышением влажностной среды твердения бетона, более плотной укладкой бетона.

Купить бетон напрямую с завода и заказать его доставку до вашего объекта, можно позвонив по телефону +7 (495) 960-85-71, или отправив онлайн заявку с нашего сайта.

Искусственные пористые заполнители бетона

Введение поверхностно-активных добавок и пористых заполнителей эффективно облегчают бетонные смеси, а разнообразие наполнителей увеличивает количество разновидностей лёгкого бетона. В конструктивных бетонах марок 100 — 250 эффективность таких добавок в отношении прочности незначительна или вовсе не наблюдается. Большинство искусственных и естественных пористых заполнителей отличается относительно большим для легкого бетона объемным весом. Пески, получаемые дроблением крупного пористого заполнителя, обычно (за исключением наиболее легкой разновидности керамзита) имеют объемный вес. На таких заполнителях не удается получить плотные легкие бетоны, удовлетворяющие требования, предъявляемые конструкциями, толщина которых зависит от теплопроводности бетона.

Разновидности искуственных наполнителей и виды лёгкого бетона

– Полистеролбетон

– Пенобетон

– Арболит

– Газосиликат

– Керамзитобетон

Деформативные свойства легкого бетона выше, чем у обычного тяжелого, и зависят от марки, состава бетона, а также свойств, крупного заполнителя. Свойства мелкого заполнителя при оптимальном его содержании в бетоне сказываются в меньшей степени. Степень ползучести бетона зависит не только от свойств исходных материалов, но и от многочисленных технологических факторов и у исследователей показана со значительными расхождениями. Поэтому определение этой характеристики для отдельных разновидностей легкого бетона связано с необходимостью проведения соответствующих испытаний.

Сцепление легких бетонов с гладкой арматурой ввиду большей величины их усадки, как правило, лучше, чем у тяжелых. При этом силы сцепления тем большие, чем выше марка и возраст бетона. Водо-поглощение легких бетонов в основном зависит от структуры и степени пористости заполнителя, а также от содержания цемента. Величина водо-поглощения тем выше, чем ниже объемный вес заполнителя и меньше содержание цемента в бетоне. В зависимости от объемного веса заполнителей.

Изделия из легкого бетона

По графику находят нужный расход воды, который будет соответствовать наименьшему коэффициенту выхода бетона легкого состава (или наибольшему его объемному весу). В дальнейшем определение необходимого расхода воды, для достижения наибольшей прочности, достигают испытанием полученных образцов. Для уточнения процента содержания воды в бетонной смеси для достижения заданного показателя подвижности (жесткости) сначала в сухую бетонную смесь принятого состава добавляют воду в меньшем количестве и определяют фактический показатель подвижности. Затем в ту же смесь при необходимости понемногу добавляют воду, чтобы получить бетонную смесь с требуемым показателем подвижности (жесткости) и изготовляют контрольные бетонные образцы, уплотняя их по заданному режиму.

Длительность вибрирования зависит, кроме типа вибрационного оборудования и его рабочей характеристики, также от степени массивности бетонируемого изделия. Изделия из легких бетонов, имеющие в составе пористые заполнители с поризованным цементным камнем (с применением пенообразователей) можно пропаривать сразу после формования. Режимы пропаривания в конкретных условиях уточняются опытной проверкой.

Бес паровой прогрев изделий. Ввиду повышенного водо-содержания легких бетонных смесей и удерживания влаги пористыми заполнителями в камерах постоянного типа вместо пропаривания допускается применять бес паровой сухой прогрев изделий из теплоизоляционного бетона.

Виды коррозии бетона. Агрессивные среды

Бетонные и железобетонные сооружения в процессе эксплуатации подвергаются коррозионному воздействию различных агрессивных факторов. Агрессивным следует считать такое воздействие окружающей сооружение или конструкцию твердой, жидкой или газообразной среды, которое приводит к постепенному снижению несущей способности конструкции или эксплуатационного качества в целом.

Надземные конструкции и сооружения подвергаются действию парогазовоздушной среды и атмосферных осадков — это атмосферная коррозия. Подземные и гидротехнические сооружения, а также полы и нижние части колонн и стен надземных сооружений подвергаются действию агрессивных жидкостей в виде минерализованных и подпочвенных вод, загрязненных в отдельных случаях промышленными агрессивными водами и технологическими растворами (кислоты, щелочи, органические вещества) это коррозия в жидкой среде. Этот вид коррозии выражается разрушающим действием двух факторов: наружной атмосферы и внутренней среды производственных помещений.

Коррозионные действия наружной атмосферы заключаются в том, что незащищенные бетонные конструкции под влиянием дождей и снега периодически увлажняются и высушиваются, днем нагреваются, ночью охлаждаются, а в зимний период увлажненный бетон подвергается многократному замораживанию и оттаиванию. Эти циклические, знакопеременные воздействия на бетон наружной атмосферы вызывают в нем объемные изменения и внутренние напряжения, способные вызвать в конструкции деформации тех или иных размеров (волосные трещины, отслаивание, отколы, доступ влаги и воздуха к арматуре и ее коррозия). Этому воздействию подвергаются открытые сооружения — каркасы открытых складов, эстакады, емкости для воды, зерна (элеваторы), цемента (силосы).

Агрессивность атмосферы зависит также от наличия в воздухе химических реагентов (газов, солей, растворов), воздействие которых усиливается или ослабляется особенностями климата (температуры и влажности воздуха) и определяется степенью активности атмосферных осадков. Агрессивность газов зависит от концентрации газа в воздухе и влажности газовоздушной смеси. При относительной влажности агрессивность газов, независимо от состава, невелика. Агрессивное действие газов на бетонные конструкции резко возрастает при относительной влажности воздуха. Коррозию бетонных и железобетонных конструкций вызывает также высокий длительный нагрев бетона, создаваемый тепловым, высокотемпературным воздействием печей и других устройств горячих цехов.

Формование бетона

Вакуумирование бетона применяют обычно в сочетании с вибрированием для удаления из свежеуложенного бетона избыточной влаги и воздуха, чем достигается наиболее высокая степень уплотнения и некоторое ускорение твердения бетона.

Вакуумирование способствует ускорению распалубки бетона и повышает долговечность открытых бетонных оснований в конструкциях плит, стен, покрытий дорог. Толщина слоя бетона обычно принимается 5—20 см. Для вакуумирования применяют вакуум-камеры (щиты), которые накладываются на открытые поверхности бетона. Осадка конуса во время уплотнения обычными вибраторами составляет обычно 2—5 см. Вакуумирование бетона производится с соблюдением определённых технологий:

- бетонную смесь предварительно уплотняют вибраторами;

- открытую поверхность конструкции, подлежащую вакуумированию, выравнивают;

- не допускают прососы воздуха в вакуум-полость;

- по времени разрывы после вибрирования и до вакуумирования делают минимальными — не более 5 мин летом и не более 15 мин зимой.

На ленте одновременно с непрерывной прокаткой изделий вибрируется бетонная строительная смесь.

Формование производится по мере продвижения ленты с помощью вибрационного щитка, подрезающего слой бетонной массы, в результате чего образуется предварительная толщина изделия. Шнековая фреза выравнивает и дополнительно уплотняет поверхность изделия, после чего на калибрующем агрегате бетон окончательно уплотняется под давлением. Вибропрокат применяют в производстве крупноразмерных бетонных и железобетонных изделий (плит) толщиной 20—350 мм, длиной до 12 и шириной до 3,4 м.

Торкретирование состоит в нанесении под давлением при помощи сжатого воздуха на поверхность цементно-песчаного раствора (торкретбетон) цемент-пушкой или бетонной смеси. Бетонный раствор наносят одним или несколькими слоями на армированную или неармированную поверхность. Торкретбетон обладает высокой плотностью, прочностью и водонепроницаемостью. Его применяют для изготовления тонкостенных конструкций, тонких железобетонных и армоцементных оболочек, при усилении конструкций и устранении дефектов бетонирования, также торкретбетон служит для получения высококачественной или водонепроницаемой штукатурки. Крупность заполнителей для торкрета, наносимого цемент-пушкой, не превышает 8 мм.

Выбор вида и марки цемента

Сопротивляемость цементных растворов и бетонов, к коррозионному действию агрессивных факторов, и долговечность сооружений, зависят в основном, от характера агрессивного воздействия на него. А также, типа сооружений, конструкций и условий их эксплуатации, от природы и вида примененного цемента, плотности и водонепроницаемости бетона в сооружении и наличия или отсутствия специальной защиты бетона от коррозионного воздействия внешней среды.

Основными мероприятиями по увеличению долговечности конструкций из железобетона являются: выбор типов сооружений и конструкций, отвечающих требованиям долговечности в конкретных условиях службы, выбор соответствующих для данных видов коррозионных сред высококачественных материалов и высокое качество бетонных работ, обеспечивающих получение высококачественного, однородного, плотного, водонепроницаемого и морозостойкого бетона.

Выбор марки цемента должен происходить с учетом особенностей службы конструкции или сооружения и агрессивности среды. Для надземных открытых сооружений рекомендуется применять низкоалюминатные портландцементы с пониженным количеством активных добавок. Для железобетонных конструкций промышленных цехов, работающих в условиях щелочной агрессии, следует применять высокоалитовые портландцементы. Цемент не должен содержать добавок пуццоланических материалов (трепел, туф, опока, диатомит, шлак) и молотого песка. Применение глиноземистого цемента не рекомендуется. В тех случаях, когда вода-среда оказывается агрессивной, необходимо применить наиболее стойкий для данных условий цемент и одновременно для защиты конструкции или сооружения принять специальные меры (полная изоляция сооружения от контакта с агрессивной средой).

К числу специальных видов защиты железобетонных конструкций от агрессивного воздействия относятся: пропитка сборных элементов конструкции битумом, полистиролом и другими антикоррозионными пропиточными и пленочными материалами; грунтовка, штукатурка и окраска наружных поверхностей конструкций. Выбор конструкции сооружения, крупного и мелкого заполнителя и соответствующих добавок для бетонной смеси, требования к технологии приготовления бетона и производства бетонных работ, обеспечивающих долговечность конструкции в конкретных условиях службы, должны производиться в соответствии со специальными инструкциями, и проектной документацией.

Купить бетон напрямую с завода и заказать его доставку до вашего объекта, можно позвонив по телефону +7 (495) 960-85-71, или отправив онлайн заявку с нашего сайта.

Увеличение экономии цемента

Экономия цемента достигается за счёт повышения жесткости бетонной смеси при уменьшении водной добавки в пределах, допускаемых применяемым для уплотнения оборудованием. Поэтому в заводских условиях применяется специальное оборудование, обеспечивающее наиболее интенсивное уплотнение, прибегая к вибрации при повышенной частоте или более высокой амплитуде колебаний, использованию пневмо или вибропригруза, а также к увеличению времени вибрирования.

Если необходимо использовать портландцемент марки более высокой, чем требуется для проектной прочности бетона, следует вводить тонкомолотые активные добавки и наполнители. Состав бетона следует подбирать с учетом реального срока загрузки конструкции проектной нагрузкой. При сроке до нагружения более 2 месяцев, расход цемента может быть снижен за счет прироста прочности во времени. Во избежание потери активности быстротвердеющие высокомарочные цементы следует хранить в воздухонепроницаемой таре. Продолжительность хранения таких цементов не более 15 суток. Это важно!

Для экономии цемента целесообразно при изготовлении железобетонных тонкостенных изделий применять автоклавную обработку бетона, если применяется домолотый цемент или в бетон вводятся тонкомолотые кремнеземистые добавки. Наиболее эффективным методом, полностью исключающим расход цемента, является переход на силикатный автоклавный бетон. Такое решение возможно, если этому не препятствуют условия эксплуатации конструкции, связанные с предъявлением повышенных требований к морозостойкости бетона и антикоррозионной стойкостью арматуры.

Наряду с мероприятиями по экономии цемента, снизанными с технологией бетона, существует ряд рекомендаций и указаний относительно области применения цемента и прямых запрещений применения цемента и условиях, когда это не вызывается технической необходимостью.

Бетонная смесь для камнебетона

Особое внимание должно быть уделено качеству песка в отношении его зернового состава и наличия примесей. Обычный рядовой песок следует обогащать введением недостающей крупной фракции и применять в виде плотной смеси из нескольких фракции. При наличии пылевидных или глинистых примесей песок должен промываться.

Бетонную смесь приготовляют в смесителях только принудительного действия: цикличных бетономешалках противоточных или турбинных, цикличных растворосмесителях, вибрационных лопастных. В смесители загружают сначала часть воды затворения, а затем остальные материалы.

Характеристику консистенции бетонной смеси определяют для подвижных смесей — погружением стандартного конуса (диаметр основания 100 мм, длина образующей 150 мм и вес 300 г), для жестких — на техническом вискозиметре. Учитывая повышенную деформативность песчаного бетона, рекомендуется во избежание трещинообразования предусматривать предварительное выдерживание бетона (кроме кассетных изделий), в зависимости от вида цемента и состава бетона, от 2 до 6 ч. Изделия сплошные, толщиной более 20 см во избежание образования трещин не рекомендуется подвергать тепловой обработке. Промежутки между камнями в бетонной смеси должны составлять не более 50—60 мм.

Бетонная смесь для камнебетона должна иметь подвижность с осадкой конуса 3—5 см. Уплотняют бетонную смесь, и утапливают камни с помощью вибрации. Бетонную смесь и каменную присадку укладывают послойно горизонтальными полосами. Присадка камня в бетоне сокращает расход цемента. Стоимость сооружения сокращается соответственно разнице в стоимости камня и бетонной смеси. В массивных гидротехнических сооружениях одновременно достигается снижение температуры разогрева бетона за счет уменьшения тепла экзотермии, а также увеличение объемного веса бетона, способствующее повышению устойчивости сооружения при сдвиге.

Бутобетон может быть использован при устройстве ленточных фундаментов толщиной не менее 50 см, фундаментных подушек под оборудование, и особенно при возведении монолитных гравитационных плотин. Активизированный бетон состоит из раствора, получаемого мокрым помолом на бегунах доменных и других металлургических шлаков с активизирующими и пластифицирующими добавками, и крупного заполнителя. Активизирующей добавкой служат известь, цемент или их смесь. Известь применяют молотую негашеную или гашеную в виде теста или пушонки. Для повышения прочности бетонов, и получения более высоких марок в состав активизируемой массы (шлак, вяжущее, вода).

Автоклавная обработка бетона и ЖБИ

В зимнее время, пролетным строениям и другим массивным элементам после процесса тепловой обработки нужно остывать в цехе в течение сроков с учетом данных, но не менее 12 ч.

Автоклавная обработка бетонных и ж/бетонных изделий.

Изделия запаривают в герметически закрывающихся металлических или железобетонных автоклавах, в которых находится водяной пар. Автоклавная обработка позволяет через 5—12 ч получить прочность бетона нужной марки при одновременной экономии цемента (за счет введения молотых кремнеземистых добавок). Изделия автоклавного твердения сразу после изготовления могут быть отпущены потребителю и полностью нагружены расчётной проектной нагрузкой. Применение хлористых кальция и натрия в качестве добавок-ускорителей твердения бетона-при автоклавной обработке железобетонных изделий не допускается. Режимы запаривания назначаются в соответствии с размерами изделий, составом бетона и оптимальным давлением в автоклаве.

Электро-прогрев бетонных и ж/б изделий. Электро-прогрев стоит применять в случаях, когда модуль поверхности изделий менее 20: для фундаментных блоков и плит из тяжелого бетона, балок и колонн при стендовом производстве; стеновых блоков и панелей из легких и ячеистых бетонов; плоских крупноразмерных изделий в кассетных формах. Тонкостенные изделия с модулем поверхности целесообразно выдерживать с электро-прогревом в общих групповых формах. Для предотвращения выпаривания влаги необходимо укрывать изделия на все время прогрева, за исключением прогрева наружных стеновых панелей и блоков из ячеистых и легких бетонов для случаев, когда необходима минимальная влажность (например, при монтаже в зимних условиях). На режим прогрева влияют такие факторы как:

- вид, активность и расход цемента;

- модуль поверхности изделия;

- требуемая прочность бетона.

Обработка бетона

Прогрев бетона осуществляют нагревательными приборами или горячим воздухом. Способ пригоден для тепловой обработки изделий простых геометрических очертаний типа плиты с минимальным количеством тонких ребер, углов во избежание пересыхания бетона.

Открытые поверхности бетонных изделий на весь период термообработки устилают полиамидными пленками, водонепроницаемой бумагой или слоем опилок. Режимы прогрева должны быть мягкими, с плавным подъемом температуры; установить их можно опытным путем. Бетоны марок с использованием легких песков (перлита, дробленого керамзита, иглопорита), после прекращения прогрева в течение 28 суток набирают прочность. Изделия из таких бетонов при изготовлении в закрытых формах могут прогреваться без предварительного выдерживания.

Изотермический прогрев крупноразмерных изделий толщиной 20—40 см следует останавливать по достижении бетоном марочной прочности. Электро-прогрев таких изделий из бетонов в закрытых формах целесообразно производить методом «электро-термоса»: после разогрева по всему объему изделия выдерживают при отключенном токе в течение 3—5 ч до распалубки. Применение химически-активных добавок-отвердителей для ускорения процесса отвердения эффективно для обычных “тяжёлых” бетонов. Для более легких и менее прочных бетонов введение этих добавок не рекомендуется.

Определение прочности бетона в конструкциях

К методам испытания прочности бетонных элементов и конструкций без разрушения относят такие, при которых прочность бетона определяется без повреждения конструкций, либо с незначительными местными повреждениями, которые могут быть легко устранимы и не вредят несущей способности конструкции. Испытания на прочность бетона при этом могут производиться определением прочности в образцах бетона, изготовляемых как составной элемент конструкции, или определением прочности бетона непосредственно в самой конструкции. В последнем случае измеряют различные характеристики бетона (твердость, упругий отскок, скорость ультразвуковых волн), по которым с помощью зависимостей определяют прочность при сжатии.

Для измерения контроля прочности бетона на заводах сборного железобетона и стройках могут быть рекомендованы следующие методы и приборы. Пружинные приборы, основанные на вдавливании штампа в виде шарика в поверхность растворенной составляющей бетона. Прочность бетона вычисляется по зависимости как функция диаметра отпечатка шарика. Прочность бетона вычисляют в зависимости от длины отпечатка на поверхности бетона. Отсутствие пружины обеспечивает неизменность определений характеристик бетона во времени. Сфера применения та же, что и для пружинных приборов. Прочность бетона вычисляют по кривой как функцию отношения диаметров отпечатков на бетонной поверхности к эталонному стержню. При его применении достаточно полно учитываются также прочность заполнителей и их сцепление с цементным раствором.

Приборы упругого отскока, определяющие прочность бетона величиной упругого отскока молотка. Сфера применения этих приборов та же, что и пружинных молотков со штампом, однако первые удобнее в работе.

Ультразвуковой метод позволяет оценить однородность и внутреннюю структуру бетона. Однако он дает значительные погрешности, при изменении свойств, примененного в бетоне крупного заполнителя. Если необходимо найти прочность бетона, для которого отсутствуют достаточно надежные зависимости, то проводят комплексные испытания, состоящие из последовательного или совместного определения прочности бетона в изделии или конструкции несколькими методами, определяющими различные характеристики бетона. Методы и приборы выбирают с учетом конкретных условий испытания конструкции. Применение комплексных методов повышает надежность и точность вычисления прочности бетона и особенно рекомендуется при испытаниях ответственных конструкций.

Непосредственное испытание прочности бетона в конструкциях, применяют в тех случаях, когда необходимо:

1. определить фактическую прочность бетона в некоторых конструкциях, технология производства которых существенно отличается от технологии изготовления стандартных образцов;

2. осуществить массовый контроль прочности бетона в конструкциях, выпускаемых данным предприятием;

3. установить минимальные сроки твердения бетона с целью отпуска арматуры и передачи давления на бетон в изготовлении изначально напряженных конструкций;

4. вести контроль за ростом прочности бетона во времени;

5. дать оценить прочность бетона в конструкциях, если имеются сомнения в его качестве или отсутствуют полные и надежные данные стандартных испытаний;

6. исследовать прочность бетона после его длительной службы в конструкциях или сооружениях.

Состав и свойства лёгкого бетона

Водо-поглощение и морозостойкость легкого бетона, применяемого в конструкциях стен, определяют по методам. Образцы могут быть специально изготовлены из бетонной смеси либо высверлены или выпилены из целых бетонных изделий. Серия состоит из 5 образцов.

Бетон с поризованным цементным камнем изготовляют из крупных фракций пористых заполнителей и вяжущих. В качестве вяжущих применяют цементы с пылевидными добавками — доменным гранулированным шлаком, вулканическими и доменными отвальными шлаками, золой-уносом, шлаками от сжигания углей, трепелами, опоками, вулканическим пеплом и туфом, пемзовой пылью, трассами, кварцевым песком и другими кремнеземистыми породами, подвергнутыми тонкому помолу в соответствии с указаниями инструкции.

При поризации цементного теста (или раствора) образуются мелкие замкнутые сфероиды, заполненные воздухом, которые повышают подвижность и уменьшают расслаиваемость бетонной смеси, что позволяет снизить водную добавку в смеси. Отсутствие или уменьшение содержания песка, уменьшение плотности цементного теста, а также уменьшение водо-потребности бетонной смеси обусловливают значительное снижение объемного веса бетона. Это позволяет при использовании заполнителя повышенного объемного веса получить легкий конструктивно-теплоизоляционный бетон строения и пониженной влажности.

Цементное тесто поризуют всеми видами пенообразователей, применяемых для приготовления пенобетона. Для промежуточных значений объемного веса заполнителя принимают величины, получаемые по интерполяции, кроме расхода смеси вяжущего, остающегося одинаковым для заполнителя любого объемного веса. Состав бетона с поризованным цементным камнем подбирают аналогично подбору по основному расчетно-экспериментальному методу.

Купить бетон напрямую с завода и по низкой цене можно позвонив по телефону +7 (495) 960-85-71, или отправив онлайн заявку с нашего сайта.

Как правильно залить пол бетоном?

Многие способы отделки пола предполагают, а иногда и «требуют» создание практически идеально ровной половой поверхности. В роли оптимального варианта по достижению такой ровной поверхности может стать заливка пола.

Весь технологический процесс можно подразделить на три основополагающих этапа.

1. Подготовительный комплекс. Первоначально следует проверить так называемый черновой пол на прочность. Если ранее уже была произведена заливка, то ее без сомнений необходимо демонтировать. Все трещины, углубления и прочие дефекты следует исправить или удалить с применением смеси песка и цемента.

2. Чистка пола. На этом этапе необходимо провести как сухую, так и влажную уборку пола, тщательно удалив все загрязнения и максимально удалив строительную пыль.

3. Грунтовка. Выполнив ее, можно быть можно не переживать в дальнейшем за степень схватывания (сцепления) основного пола с заливным.

4. Теплоизоляция. Если планируется укладка дополнительной теплоизоляции в виде слоя увлажненного керамзита, то такие работы следует проводить сразу после грунтования.

5. Маяки уровня. После подготовительных работ по черновому полу, для получения итоговой ровной заливной поверхности следует разместить так называемые маячки. В качестве маячков можно использовать металлические направляющие. При помощи строительного уровня или просто визуально определяется самая высокая точка поверхности пола. На ней крепится первый маяк (крепить можно на обыкновенный цементный раствор). Затем следует продолжить установку и закрепление маячков, двигаясь от стены к стене. Рекомендуемый промежуток между маячками должен составлять не менее 70 см.

6. Заливка. Специальную (самовыравнивающуюся) смесь для заливки следует покупать в специализированных строительных магазинах. Приготовить такую смесь можно следуя инструкции от производителя. Необходимо помнить, что полученную массу можно использовать только в течение первого получаса после ее приготовления. Процесс заливки рекомендуется начинать с самого отдаленного угла помещения. Между двумя маяками выливается порция смеси и выравнивается по высоте (относительно маяков) широким шпателем. Излишки, соответственно, удаляются. После получения достаточно ровной поверхности, по ней необходимо пройти игольчатым валиком. Это поможет избавиться от находящихся в ней излишков воздуха.

После завершения всех работ полученной поверхности следует отвести время для высыхания, маячки при этом можно не удалять. Для полноценной просушки заливного пола следует соблюдать определенный температурный режим, сохранять низкие показатели влажности воздуха в помещении и обязательно обеспечить защиту от сквозняков.

Купить готовый бетон напрямую с завода и по низкой цене можно позвонив по телефону +7 (495) 960-85-71, или отправив онлайн заявку с нашего сайта.