Способы и материалы улучшения свойств бетона

Бетон – всем известный строительный материал. Сегодня, свойства бетона можно изменить в зависимости от потребностей, придавая ему желаемые характеристики при помощи специальных добавок.

Смешивание бетона со специальными добавками позволяет получить смесь с заданными свойствами. При помощи добавок можно:

– повысить морозоустойчивость бетона;

– прочность;

– снизить проницаемость;

– уменьшить время, уходящее на схватывание смеси.

Добавки для улучшения бетона делят на следующие группы:

1. Пластификаторы – увеличивают подвижность бетонной массы и прочность, снижают возможность проникновения воды, делают расход раствора более экономным, не нарушая его прочности;

2. Убыстрители твердения бетона – делают возможным процесс затвердевания за 1 – 3 суток. С их помощью масса быстро набирает прочность, свойственную данной марке бетона;

3. Стабилизаторы подвижности бетона. Стабилизация бетонной массы необходима при транспортировке, чтобы масса не застывала раньше времени. Для этого добавляют стабилизаторы, регулирующие время застывания;

4. Добавки против замерзания в зимнее время. Благодаря таким добавкам стало возможным зимнее строительство. Добавка против замерзания раствора делает его пригодным для работы при температуре -15*С, а иногда до -25*С.

5. Модификационные свойства бетона. Модификационные добавки делают бетон сверхпрочным, раствор подвижным, уменьшают влаго-проницаемость, увеличивают морозостойкость, дают иммунитет к коррозии и увеличивают срок службы бетона.

6. Примеси для самоуплотняющейся смеси. При необходимости работы с тонкостенными и густоармированными конструкциями используют добавки для повышения самоуплотнения бетона.

7. Добавки комплексного действия. Такие добавки действуют на раствор сразу в нескольких направлениях. Они изменяют сразу несколько свойств, но должны тщательно подбираться, чтобы действовать одновременно, не действуя отрицательно на другие свойства.

Подбирая импортную добавку, нужно пользоваться и импортным цементом, ввиду того, что импортные компоненты могут не подойти к отечественному цементу и наоборот. Это важно!

Как приготовить цементно-известковый раствор?

Во время строительных работ используют разные растворы. Чаще всего применяют раствор из цемента и извести. Поскольку он более пластичный и лучше всех может сцепиться с поверхностью. Его использование применимо для работ как внутренних, так и наружных. Приготовление такого раствора очень простое, но вы, конечно, можете приобрести и готовую смесь. Если количество необходимое для проведения работ не большое, то его можно приготовить на строительной площадке самостоятельно! Но для этого вам понадобится соотношение один к пяти необходимых материалов, как цемент и известь. После того как вы смешали эти составляющие вам следует, добавьте туда разведённую с водой известь и все это смешать до необходимой консистенции.

Данную смесь пропустите через решётку, чтобы туда не попали камешки. Вам следует смешивать тщательно, т. к. от этого будет зависеть выполненная вами штукатурка. Лучше всего для этого используйте 400 марки цемент. Перед началом изготовления данной смеси проверьте, чтобы там не было комков.

Чтобы приготовить необходимый раствор вам понадобится сито для просеивания и ёмкость.

Как следует готовить цементно-известковый раствор?

Есть три способа его приготовления:

- – если используете готовое известковое тесто, в смесь из песка и цемента добавляете воду с известковым тестом. Мешаете все это до получения однородной смеси.

- -если у вас порошкообразная смесь, то смешиваете все составляющие в состоянии сухом и добавляете затем нужное количество воды.

- – применяя известь из готового теста, смешайте цемент с половиной порции песка, а также известковое тесто с оставшейся частью песка. После этого соедините обе смеси и залейте необходимым количеством воды.

Самыми удобными способами будут первый и второй.

Пропорции цемента и извести будут зависеть от основания, которое будете штукатурить. Для цоколей и карнизов наводят раствор в пропорциях 1:6; для деревянных, бетонных и кирпичных стен – 1:2; для внутренних стен, подверженных влаге – 1:7.

Готовя такой раствор, правильно определите его вязкость. Так как если что-то неточно, то может привести к некачественной работе. Если раствор будет жирным, то после того, как высохнет, он потрескается. А если получится тощим, то с ним не получится работать. Жирный раствор можно разбавить небольшим количеством цемента, а если тощий, то добавьте загустителя, тогда он будет пластичным и лёгким для работы.

Правильно приготовленный раствор будет хорошо прилипать к поверхностям и не оставлять трещин, когда высохнет. Чтобы не высыхал раствор, готовьте его в небольших количествах. Также следует помнить о том, что этот раствор не следует разбавлять водой, поскольку штукатурка через время может осыпаться.

Хочется также сказать о плюсах этого раствора:

- – он дешевле, чем цементно-песчаный;

- – он более прочный;

- – удобен в использовании и пластичен;

- – увеличивает сцепление раствора с поверхностями.

Так что будьте внимательнее в пропорциях и приготовлении этого раствора. Успехов Вам!

Купить готовый раствор напрямую с завода и заказать его доставку до вашего объекта, можно позвонив по телефону +7 (495) 960-85-71, или отправив онлайн заявку с нашего сайта.

Как и чем ремонтировать трещины в бетоне?

Появление трещин в бетоне объясняется целым рядом факторов. Ошибочная технология залива бетонной смеси, повышенная влажность окружающей среды, неправильные пропорции материалов при замешивании или несоразмерные нагрузки на конструкцию – типичные ошибки, приводящие к его механическому повреждению (мы о них много писали ранее).

Причин для переживаний, к счастью, нет: любая, даже самая значительная трещина может быть устранена без каких-либо последствий. Но действовать нужно быстро, ведь такого вида поверхностные деформации имеют свойство увеличиваться в размере и повышают риск полного разрушения целой конструкции.

Перейдем непосредственно к способам устранения трещин. Место самого перспективного и надежного по праву занимает инъектирование. Использование специальных комбинаций полимеров для заливания непосредственно в трещины исключает даже частичную замену бетона в месте деформации и делает способ инъектирования эффективным и менее трудозатратным. Стоит заметить, что данная методика применяется преимущественно для трещин значительных размеров.

Так же существует специальный цементно-песчаный раствор с добавлением полимер-добавок по типу фурилового спирта или сульфанола для заполнения пустот в стенах и других вертикальных поверхностях. Следует помнить, что после приобретения раствором эксплуатационных свойств, необходимо покрыть его поверхность слоем герметика с полиуретаном, чтобы исключить воздействие внешних факторов (это важно!).

Часто при восстановлении бетонных поверхностей используется метод торкретирования, подразумевающий под собой использование смолы, латекса или битума в качестве органической добавки к раствору из воды, цемента и фракционного песка. Однако применение данного способа весьма сомнительно во многих случаях, ведь не всегда удается скрепить две конструкции до момента застывания раствора. К тому же, если исход окажется удачным, то вес конструкции значительно возрастает, что является весьма неблагоприятным фактором в строительстве.

Таким образом, использование специальных (профессиональных) материалов и компонентов при ремонте бетонных поверхностей является залогом успеха, но всегда необходимо доверять эту работу, только грамотным специалистам с опытом!

Купить бетон напрямую с завода и заказать его доставку до вашего объекта, можно позвонив по телефону +7 (495) 960-85-71, или отправив онлайн заявку с нашего сайта.

Как правильно залить фундамент дома?

Фундамент – очень важный этап строительства. С него мы начинаем строить дом. И если мы, в дальнейшем, хотим избежать проблем, очень важно сделать акцент именно на фундаменте.

Сначала нам нужно сделать разметку. Для этого можно использовать деревянные колья или арматуру, для натяжки капроновую нить или леску. При разбивке фундамента проверяем диагональ, она должна совпадать на всех углах дома. От её точного размера зависит все строительство, и даже крыша. После того как мы разметим все наружные и внутренние границы фундамента, можно рыть котлован. Весь периметр должен быть вырыт на одном уровне.

На дно котлована равномерным слоем просыпаем песок, тщательно трамбуя и проливая водой, сверху развозим щебенку. Таким образом, мы снимем лишнюю нагрузку на нижнюю часть фундамента.

Следующий этап – опалубка. Обычно для стен опалубки используют щиты из строганной доски или ламинированные плиты (как выбрать материал для опалубки, мы уже писали в статье – Как правильно сделать опалубку для фундамента, и из каких материалов?). Делаем опалубку выше бетона, скрепляя ее с помощью саморезов, либо гвоздей. Снаружи, надежно, раскрепляем деревянными колками, которые вбиваем в землю. С внутренней стороны опалубки размечаем верхний уровень бетона.

Далее приступаем к армированию. Раскладываем арматуру в несколько рядов, и с помощью вязальной проволоки вяжем поперечные и стоечные элементы каркаса. В процессе не забудьте о коммуникационных отверстиях, в обозначенные места положите асбестоцементные трубы.

Количество бетона высчитываем, умножая длину, ширину и высоту опалубки. Заливаем одним заходом, и чтобы избежать пустот трамбуем вибратором. Поверхность бетона должна быть гладкой и ровной.

Существует много технологий возведения опалубки, и какой она будет, решать только вам.

Купить бетон для фундамента напрямую с завода и заказать его доставку до вашего объекта, можно позвонив по телефону +7 (495) 960-85-71, или отправив онлайн заявку с нашего сайта.

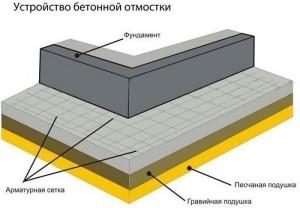

Как самостоятельно соорудить бетонную отмостку вокруг дома?

Отмостка – это одна из обязательных конструкционных частей любого здания, которая исполняет сразу несколько функций. Основная среди них – защитная, которая выражается в том, что конструкция защищает цоколь и фундамент от воздействия осадочной и грунтовой влаги, тем самым предупреждая его преждевременное разрушение. Также она повышает уровень теплоизоляции фундамента (и дома целиком) и способна достойно украсить его внешний вид в случае правильного выбора материала для ее сооружения. Для изготовления таких конструкций, используется сразу несколько разновидностей материалов (асфальт, тротуарная плитка, асфальтобетон, песок и щебень), однако наиболее высокой популярностью, пользуются отмостки из бетона, которые одновременной являются недорогими, а также прочными и долговечными.

Сооружение бетонной отмостки – это не сложный, однако весьма трудоемкий процесс, который состоит из нескольких последовательных этапов.

На первом из этапов проводится рытье траншеи. Для этого необходимо снять с поверхности грунта слой дерна, который в большом количестве впитывает влагу, а также из-за него существенно усложняется процесс утрамбовывания почвы. Как правило, почва вынимается на глубину от 25 до 30 см. После этого в траншею засыпается слой песка, который нужно тщательно утрамбовать и залить водой. Толщина этого слоя должна составлять около 15 см. Поверх него укладывается слой гидроизоляции из битума, рубероида или пленки из ПВХ. Эти же материалы используются и для обустройства компенсационного шва, который должен располагаться между стеной и отмосткой, и ширина которого должна составлять около 2 см. Если в конструкции дома предусмотрено наличие подвала или цокольного этажа, то отмостку также нужно будет утеплить, используя пеноплекс или пенополистирол. Также теплоизоляционные работы предусматривают наличие небольшого воздушного зазора, шириной в 10-15 см.

Следующий этап – это армирование, для которого используется металлическая сетка, связанная проволокой. В идеале у вас должны получиться ячейки, размером 10*10 см. И в завершении конструкция заливается бетонным раствором. Для данной цели лучше всего подходит бетон, изготовленный на основе цемента марки М500, который является достаточно прочным, морозо – и влагостойким для того, чтобы прослужить от 70 до 100 лет.

Звоните и заказывайте бетон с доставкой в компании ПТК «ПРОМ БЕТОН» по телефону +7 (495) 960-85-71 или оставляйте заявку через онлайн форму на сайте.

Как сделать вибратор для бетона самостоятельно?

Бетон – это основной материал, который используется в каждом виде строительства. Высокая надежность, отличные эксплуатационные характеристики делают его незаменимым. При создании раствора бетона, иногда образовываются прослойки воздуха. Чтобы указанной выше проблемы не возникло, в строительстве необходимо обязательно использовать вибратор для бетона. Готовые аппараты продаются в строительных магазинах. Не смотря на наличие вибраторов для бетона в магазинах, довольно многие строители решают делать вибратор для бетона собственноручно.

Принцип действия

Перед изготовлением вибратора для бетона, вам потребуется разобраться в его устройстве. Основная функция вибратора для бетона: разрушение образований воздуха в растворе, которые появляются при смешивании и удалении ненужной влаги. Данная процедура реализуется с помощью движений насадки устройства, которая вибрирует и погружается в раствор цемента. В результате работы подобного механизма, улучшается консистенция бетонного раствора. Общая масса становится более текучей, поэтому можно легко наполнять форму или готовую нишу без воздушных прослоек. Цельные изделия из такого бетона куда более прочней, соответственно срок службы увеличивается. Также следует добавить, что темп выполнения работ растет чуть ли не в несколько раз! Основные функции, которые должен осуществить вибратор для бетона, заключаются в выполнении вращательных движений.

Делаем вибратор для бетона из дрели

Чтобы выполнить поставленную задачу, нужно разделить работу на этапы. Требуется приготовить насадку, которую можно сделать из трубы. Оптимальная длина составляет от полуметра, а в диаметр около 40 мм. Для изготовления трубы оптимально подходит сталь. Детали из стали смогут выдерживать агрессивную среду раствора. Устройство должно состоять из стального стержня в диаметре примерно 15 мм, чтобы добавить ему вращения, которые будет осуществлять дрель. Такой стержень могут изготовить токари. Обязательным условием стержня является прочность. Используя сварочный аппарат, к стержню, внутри изделия, необходимо присоединить еще один. Цель такого механизма – создавать вибрационные движения.

Получается данный эффект от стремления стержня к смещению поперек конструкции. Изготовленную центральную часть, сделанного агрегата, надо скрепить с внутренней стороны трубки. Нужно сделать так, чтобы часть, которая находится внутри, могла вращаться свободно. Закрепить ее можно при помощи подшипников. Для этого нужно сделать отверстие на краю одного из стержней, который находится внутри конструкции. Это требуется для прикрепления к нему привода, который устанавливается в дальнейшем. Перед использованием конструкции, надо избежать попадания любых загрязнений в подшипники. Такие меры значительно смогут увеличить качество механизма и его срок его эксплуатации. Для этого необходимо оформить переднюю часть аппарата, срезав с одной стороны часть стержня трубки.

Выбирать модели подшипника нужно с расчетом максимальной нагрузки на несущие элементы. Далее необходимо выбрать крепкие втулки. Данный элемент в будущем будет закреплен на один край трубки вибратора. Он выступит в качестве механизма вращения стержня. Движение, которое возникает на внутреннем валу, должно передаваться дрели. Затем движение вращения преобразуется и отдает вибрацию к трубке с внешней стороны. Надежность конструкции обеспечивается с помощью Слаженного действия всех частей и элементов. Втулка, закрепленная на конце привода, упирается в подшипник с другого края, поддерживая наконечник стержня из стали. Такой вибратор отлично справится со всеми поставленными перед ним задачами.

Вибратор для бетона из перфоратора

В качестве вибратора для бетона может служить перфоратор. Мощность аппарата должна варьироваться на отметке 1,5 кВт. Использование агрегата должно происходить в режиме удара, об этом надо помнить на всех этапах его подготовки. В качестве насадки для аппарата можно использовать пику. Пика обязательно должна иметь опору. Для данной задачи подойдет опалубка. Чтобы сформировать нужное сцепление между элементами, потребуется стальная шайба. Использование аппарата, для формирования раствора бетона, выполняется с помощью метода “штык”. Данный вариант допускает закрепление насадки на уже имеющуюся. Самое основное в таком методе, это конечно же, длина штыка для насадки вибратора. Она должна быть примерно равна глубине емкости. Насадку нужно упирать в самое дно емкости и иногда передвигать с места. Ключевым достоинством такого метода является возможность обработать очень большое количество раствора.

Советы по эксплуатации вибратора для бетона

Обязательно следует иметь в виду, что у вас должен быть в наличии металлический каркас, на котором будет закреплен перфоратор и площадь из нержавеющей стали для бетона.

В процессе изготовления вибрирующего агрегата, нужно помнить, что его длина не должна превышать 1 м. Кроме того, в местах соединений, все должно быть крепко и надежно, потому что механизм будет испытывать ощутимые вибрационные нагрузки и давление.

Таким образом, изготовить вибратор для бетона своими руками не так уж и сложно, как кажется на первый взгляд. Однако, его функциональность не подойдет для производственных нужд и масштабов.

Как армировать бетон, устанавливать и вязать арматуру?

Бетон является одним из основных материалов, который обладает хорошей прочностью на сжатие. Эта формулировка обозначает, что для того, чтобы сломать блок из бетона, вам придется приложить очень много усилий. Но его отрицательная сторона – неустойчивость к растяжению. Это значит, что при растяжении он может достаточно быстро лопнуть. Может показаться, что таких ситуаций не бывает, однако это не так: при возникновении у бетонной конструкции изгиба или прогиба, на внутренней стороне возникнет сжимающее усилие, а внешняя будет подвергнута растягивающему усилию. Именно по этой причине принимаются меры по предотвращению данной ситуации.

Для этих целей используют армирование – внутрь блока устанавливаются металлические стержни. Иногда для изготовления стержней применяют и другие материалы – главное, чтобы они могли принять на себя давление. При вставании бетон расширяется и плотно сжимает стержни, что позволяет хорошо их зафиксировать. В армировании практически не применяются полые конструкции в виде трубок, так как их тоже придется наполнять бетоном. Полые стержни не применяются по той причине, что при вставании бетона, он просто их расплющит и никакой выгоды и повышения прочности не произойдет.

Арматуру устанавливают поперек возможных усилий, которые будут направлены на бетонную конструкцию. Вдоль усилий имеет смысл устанавливать арматуру только в том случае, если будет прилагаться влияние усилия на растяжение.

Перед заливкой арматура в обязательно порядке связывается. Это необходимо для того, чтобы при заливке в форму, стержни не сместились под давлением цементно-песчаного раствора. Прочность конструкции придает то, что стержни очень плотно прижимаются друг к другу, а держатся они за счет взаимного трения. Как только бетон встает, они прижимаются – бетон имеет свойство сжимать все, что в нем находится, как тиски.

Сварка или вязка необходимы для того, чтобы исключить проникновение бетона в места соединения прутьев.

Купить бетон напрямую с завода и по низкой цене можно позвонив по телефону +7 (495) 969-54-58, или отправив онлайн заявку с нашего сайта.

Как правильно организовать приёмку бетона, и разгрузку миксера – на объекте?

Для того что бы грамотно организовать разгрузку бетонной смеси, и не подвести поставщика бетона, необходимо заранее позаботиться о некоторых нюансах!

Доставка бетона осуществляется только специальной авто техникой, такой как автобетоносмеситель (АБС). Постоянное перемешивание бетонной массы является обязательным условием транспортировки, для того что бы бетонная смесь ни потеряла свою однородность.

Если ближайшая площадка для разгрузки бетона находится не в непосредственной близости к месту разгрузки, и автобетоносмеситель не может в плотную подъехать к месту разгрузки, в таком случае используется специальный АБС, оснащённый специальной трубой подающей бетон на прямую от разгрузочного лотка. Использование специального АБС, позволит удобно разгрузиться при удалении до 10-ти метров. Заказывая бетон необходимо обязательно уточнить наличие такой спецтехники, и согласовать такую разгрузку с оператором (менеджером). Лучше заранее позаботиться о площадке для разгрузки, чем это делать по факту доставки. Площадка должна быть с твёрдым покрытием, с минимальными размерами – 6м. х 8м., с уклоном не более 5%, до укреплённого края котлована должно быти не меньше 8 метров, в непосредственной близости к площадки не должно быть линий электропередач, отсутствие преград для развёртывания стрелы (перекрытия, деревья и т.д.), место для промывки АБС.

Помните о простое, что время стоит денег! Бесплатное время разгрузки бетона – 1 час.

Так же при оформлении заказа бетонной смеси, необходимо как можно точнее проинформировать менеджера – обо всех возможных подъездных путях, а так же оговорить все ограничения в подъездах (если они есть). Если вы не можете точно дать информацию по габаритам подъездных путей (узость и высота арок и т.д.), то об этом необходимо сообщить оператору, для более точного расчёта минимальных габаритах проезда.

Помните, что за подъездные пути к объекту и наличие обустроенной площадки для разгрузки бетона, несёт ответственность – заказчик!

Правильная организация приёмки и разгрузки бетона – залог быстрых и качественных работ!

Заказать бетон и его доставку, можно позвонив по телефону +7 (495) 960-85-71, или отправив онлайн заявку с нашего сайта.

Как правильно сделать опалубку для фундамента, и из каких материалов?

Опалубка – это временная форма для бетонной смеси, которую сооружают непосредственно в том месте строительства, где производятся бетонные работы. От опалубки зависит форма, монолитность, и бедующая устойчивость бетонной конструкции к нагрузкам, поэтому, необходимо внимательно отнестись к её обустройству и выбору материалов для неё.

В первую очередь можно заметить, что все виды опалубок можно разделить по возможности их разборке, т.е. опалубка может съёмной, так и не съёмной. Второй вид, после затвердевания бетона, остаётся на месте, и становится частью конструкции (такие опалубки, в основном используются в монолитном строительстве), а съёмная, после застывания бетона – демонтируется.

Для чего же нужна опалубка? Бетон изначально, жидкий материал, поэтому для производства работ с ним, необходима – форма, а так же он бетон очень плотный материал, поэтому при его твердении происходит сильное давление, около 2 тонны на 1 м3, поэтому такая форма (опалубка), в которую впоследствии заливают бетонную смесь, должна быть достаточно прочной.

После затвердевания бетона, его поверхность необходимо отделывать, это делать проще, если поверхность ровная и гладкая. Поэтому поверхность опалубки должна быть соответственно – ровной и гладкой (в идеале). Если при обустройстве опалубки допустить ошибки в размерах, то это повлечёт к перекосу конструкции, и появлению трещин. И при том что производство опалубки само по себе дело не сложное, к нему нужно подходить с особым вниманием! «Семь раз отмерь, …и один раз отрежь!»

Какой материал использовать для опалубки?

Как правило, для обустройства опалубки используют в основном древесину (или фанеру) и сталь, но с недавнего времени стали применяться и ПВХ панели. Очень часто используют опалубку, полностью изготовленную из металла (при этом необходимо помнить, что при низких температурах её необходимо утеплять). Если для производства опалубки используется сталь, то марка стали должна быть не ниже ст3 (и выше). Так же практикуется использование и комбинированных конструкций, где в основном конструктиве используется металл, а палубу соприкасающуюся с бетоном, делают из древесины, водоотталкивающей фанеры, или ПВХ. При том, что чаще всего в строительстве применяют опалубку из древесины, у такой опалубки есть ряд недостатков – низкая оборачиваемость, приличная материалоёмкость, при этом она остаётся самой популярной! Для опалубки из древесины, применяются хвойные и лиственные породы (не ниже 3-го сорта). Чаще всего это – лиственница, сосна, ель, ольха, или берёза (последнюю использовать не рекомендуется, т.к. она часто растрескивается). Для несущих элементов каркаса опалубки, используется древесина с влажностью не превышающая 15-20%, а для остальных не превышающая 25-30%. Доски, примыкающие к бетону, должны быть не менее (ширина 15см, толщина2см) и обязательно оструганы, лучше всего подойдут – шпунтовые.

Соприкасающиеся с бетоном поверхности, лучше всего производить из влагостойкой фанеры (ФБСВ, ФБС), толщина которой не менее 1 см. Применение влагостойкой фанеры, увеличит срок эксплуатации опалубки, понизит адгезию к ней, и сама бетонная конструкция получится очень высокого качества.

Одним из самых практичных материалов для производства опалубки, является – Пено полистирол, так как при сборке конструкции опалубки из этого материала – пенополистирольные блоки чётко фиксируются между собой, и сама бетонная конструкция получается идеальной.

Выбор за вами. В любом случае, мы советуем, не принимать решение самостоятельно, а обратиться к грамотным специалистам имеющим опыт аналогичных работ!

Звоните и заказывайте бетон с доставкой в компании ПТК «ПРОМ БЕТОН» по телефону +7 (495) 960-85-71 или оставляйте заявку через онлайн форму на сайте.

Покупка бетона. Общие рекомендации

1. В первую очередь, возьмите за правило – при расчёте и укладке бетонной смеси обязательно армировать конструкцию, независимо от того, что это: стена, фундамент или просто площадка под автомобиль во дворе вашего дома. Давно доказано, что только армированный конструктив свяжет в единое целое вашу бетонную конструкцию! (СНИП 52-01-2003) Только армированная конструкция при небольших разрушениях (сколах) и трещинах не разрушится со временем и сохранит в едином целом объект. Любая стяжка более 100 мм, и более 1м2 – обязательно армируется. Даже если речь идёт о небольших дорожках по огороду, используйте армированную сетку.

2. Обратите внимание, что для армирования конструкции можно использовать композитную арматуру. При похожих характеристиках по прочности, она имеет неоспоримое преимущество перед стальной – цену (она почти на 25-35% дешевле).

3. Обязательно заказывайте бетонную смесь у хорошо проверенной компании-производителя. Сейчас в Московском регионе появилось очень много компаний мошенников, которые или работают на дешёвом материале и на глазок, или везут более дешёвую марку по цене дорогой. Обязательно требуйте сертификат на продукцию и паспорт лаборатории с печатью производителя, и указания ГОСТ. Это защитит вас от подделки и привлечёт к ответственности неблагонадёжного продавца.

4. Заказывайте бетон именно той марки, которая необходима для данного вида работ по классу и удобоукладываемости. Экономия на марке бетона может привести к плачевным последствиям! Лучше, чтобы с маркой бетона вам помог определиться специалист-строитель с опытом применения бетона для различных видов работ.

5. Также, очень важно рассчитать точное количество бетонной смеси, необходимое для производства работ. Одинаково проблематично скажется как недостача, количество меньше необходимого, так и излишки бетона – потеря средств, и проблема утилизации лишнего. Учитывайте усадку, и всегда обращайтесь за советом к специалисту.

6. После выбора поставщика бетона не забудьте обязательно заключить с ним официальный договор о поставке, где точно укажите все марки бетона, объёмы, цены, и график поставки. Это защитит вас в последующих возможных спорах.

7. Для надёжности и последующей долговечности вашей бетонной конструкции, при производстве работ обязательно придерживайтесь и соблюдайте все технические нормы – ГОСТ и СНиП.

Если Вы примете во внимание все наши советы и рекомендации, Вы получите идеальную бетонную конструкцию без дефектов и трещин, которая прослужит вам долгие и долгие годы!

Уход за бетоном

Весь процесс бетонных работ можно разбить на 4 основных этапа:

1. Приготовление бетонной смеси.

2. Подготовка поверхности.

3. Укладка бетона.

4. Уход за свежеуложенным бетоном.

Чтобы бетонная или железобетонная конструкция получилась качественной, к процессу её создания необходимо относиться очень внимательно. Кроме правильной подготовки смеси и подготовки поверхности, не менее важно и ухаживать за уже уложенным бетоном.

Что происходит с бетоном после его укладки? Во время застывания бетона в смеси проходит очень важный процесс гидратации, в это время структура цемента, который является основной составляющей бетона, под воздействием воды и других компонентов образует новые соединения. Быстрое обезвоживание бетона в процессе высыхания может нарушить естественный процесс твердения, понизить набор его прочности и привести к растрескиванию.

Вода проникает в молекулы цемента постепенно, и процесс твердения растягивается надолго. При средней относительной влажности и температуре +22-27 С, этот процесс может занимать до 2-х недель в зависимости от типа цемента. Для достижения максимального твердения и правильного высыхания за бетоном после производства укладки необходимо ухаживать, т.е. обеспечить комфортные температурно – влажностные условия. Естественно, многое зависит и от климатических условий, самой конструкции и типа цемента, поэтому способы и сроки ухода отличаются. Например, при использовании медленно твердеющего цемента в растворе – продолжительность ухода составляет 13-15 дней, при использовании обычного цемента – продолжительность ухода 6-8 дней, а при использовании быстротвердеющего цемента – уход минимален и составляет по срокам до 70-ти часов. Если погода стоит сухая и жаркая, продолжительность ухода увеличивается на 25%, и соответственно уменьшается при снижении внешней влажности и температуры, а при температуре +4-6 бетон уже практически не увлажняют.

При высыхании и твердении бетон всегда изменяет свой первичный объём. Также при быстром высыхании, увеличивается усадка бетона, что влечёт появление мелких трещин на поверхности, а при обильном увлажнении появление таких температурно-усадочных трещин уменьшается в разы.

Поверхность необходимо укрыть, для этого обычно используют влажные опилки, мешковину или песок. Увлажнять бетонную конструкцию необходимо начинать уже через 8-9 часов, а при сухой и жаркой погоде через 3-4 часа после завершения укладки. При увлажнении ни в коем случае нельзя допускать размытие свежеуложенного бетона мощной струёй, поливать бетон рекомендуется через распылитель.

Для постоянно влажного состояния бетона необходимо соблюдать периодичность обработки водой: при сухой и ветреной погоде интервалы увлажнения бетона должны составлять 2-3 часа, а при пасмурной 4-5 часов. Если конструкция находится в опалубке, то после её снятия также необходимо эти поверхности увлажнить. Быстрее всего высыхают углы и грани конструктива (места соединения), поэтому им необходимо уделять особое внимание. Если конструкция бетонирования – это открытая поверхность с большой ровной площадью, можно покрыть свежеуложенный бетон плёнкообразующим составом, эмульсией, или просто пэт плёнкой. Учитывайте, что открытые поверхности теряют влагу, как через открытые верхние поверхности, так и через основание.

Важно помнить, что для свежеуложенного бетона одинаково губительно как быстрое высыхание при сухой, жаркой и ветреной погоде, так и дождливая погода, лишняя влага. При обильном дожде необходимо защитить конструкцию от размывания осадками или грунтовыми водами. Так же важно не допускать лишнего давления на бетон, хождения по свежеуложенному бетону, и установку на него каких либо конструкций, например, лесов, стремянок, коробок. Нагрузку можно допускать при наборе прочности бетона – 15 кгс/см2.

В любом случае, важный совет: к производству бетонных работ желательно допускать только грамотных опытных специалистов! Удачи Вам!

Укладка и уплотнение бетона

Перед началом производства бетонных работ, а именно перед укладкой бетона, необходимо учесть основные моменты, которые повлияют в итоге на качество работ:

1. В первую очередь, необходимо проверить качество и марку самой бетонной смеси, а если бетон покупной, то нужно как можно тщательней подбирать поставщика.

2. Поверхность, подготовленная для укладки бетона, должна быть очищена от мусора и грязи, а в идеале и хорошо промыта проточной водой.

3. Для более плотной укладки бетонной смеси, желательно применять соответствующий вибратор.

4. Основные условия качественной укладки бетона – это максимальное уплотнение смеси и её ровная укладка.

5. Для того, чтобы избежать последующего расслоения, позаботьтесь о высоте слива бетона, высота падения не должна быть более 3-х метров.

6. Ни в коем случае не разбавляйте готовую бетонную смесь водой для удобства укладки. Это понизит твёрдость смеси и приведёт к понижению марки. Лишняя вода в бетонной смеси – это ваш первый враг!

7. Ни в коем случае не начинайте уплотнение следующего слоя, пока до конца не уплотните первый слой.

8. Следите за тем, чтобы толщина тех слоёв, которые уплотняются вибратором, была чуть меньше длины самого вибратора.

9. Необходимо следить за тем, чтобы вибратор во время работы не соприкасался с конструкцией из арматуры, это может привести к образованию плёнки, которая значительно сократит адгезию (сцепление) бетонной смеси и арматуры.

10. Для лучшего уплотнения бетонной смеси и сцепления, под бетонный слой желательно нанести слой цементного раствора толщиной 18-20 мм.

Когда бетон прекращает оседать, пропадают воздушные вздутия и появляется цементное молоко, это значит, что бетон достаточно уплотнился.

Придерживайтесь наших рекомендаций и у Вас всё получится!

Преимущества и недостатки водонепроницаемого бетона

Водонепроницаемый бетон — это особенный, очень плотный бетон, в котором не содержится капилляров и пор, через которые могла бы проникнуть насквозь вода. Однако в любом бетоне есть так называемые деформационные и конструктивные швы, без которых нельзя обойтись, а в самом фундаменте предусмотрены различные отверстия — вводы коммуникаций.

В понятие «водонепроницаемый бетон» входит не только непосредственно плотный материал, но и шовные заполнители, которые герметизируют швы, причем речь идет только о монолитных конструкциях, так как в сборных много подвижных швов и добиться их водонепроницаемости нельзя.

Влага считается основной причиной разрушения бетона, поэтому смешивание состава происходит таким образом, чтобы он мог сопротивляться этому воздействию. Но это решение имеет как положительные моменты, так и недостатки.

Преимущества водонепроницаемого бетона очевидны — материал обладает высокими гидроизоляционными свойствами. Поэтому изготовленное из него изделие может длительное время находиться в грунте или под открытым небом. Некоторые такие составы с успехом эксплуатируются в местах с переменным уровнем воды или даже под ней. Степень устойчивости бетона к влаге обозначается буквой W и выражается в численном значении от 2 до 20. Еще одним существенным достоинством водонепроницаемого бетона является его стойкость к резкому температурному изменению — в его составе недостаточно влаги, чтобы при перепаде температур она нанесла вред структуре.

Несмотря на заявленные положительные качества, у водонепроницаемого бетона есть и определенные недостатки. Прежде всего, обеспечение высокого уровня гидроизоляционных свойств требует внесения специальных добавок, а их цена довольно высока, что в конечном счете влияет и на стоимость полученного материала. Причем их общая масса должна составлять от трех до шести процентов объема, иначе будет невозможно достигнуть требуемых параметров. Еще одним отрицательным моментом применения водонепроницаемого бетона является весьма короткий промежуток времени, необходимый для его схватывания. Это значительно усложняет его транспортировку. Снижение сроков доставки подразумевает выбор поставщика, находящегося на наименьшем расстоянии, что не всегда гарантирует минимальную стоимость материала.

Как остановить разрушение бетона

Сегодня бетон является основой конструкции большинства строительных объектов различного назначения. Он занимает лидирующую позицию на рынке стройматериалов и используется для закладки фундамента практически всех возводящихся зданий. Однако изделия из бетона имеют низкую сопротивляемость к кислотным средам, что зачастую приводит к их преждевременному разрушению.

Выделяют несколько основных причин разрушения бетона:

- Механические. Возникают в процессе высоких нагрузок — статистических, динамических, износа. В таких случаях разрушение является результатом применения низкой марки бетона, не соответствующей проектным требованиям.

- Карбонизация и коррозионные процессы. Материал обладает способностью хорошо впитывать кислород, углекислый газ из воздуха и воду. Данное качество не оказывает негативного воздействия на прочность структуры бетона, но разрушает арматуру. Ржавчина, возникающая в процессе окисления стержней из металла, увеличивает их объем, что приводит к повышению внутреннего давления и разлому изделий.

- Циклы замораживания-разморозки. Вода, присутствующая в порах бетона, при отрицательных температурах увеличивается в объеме, что ведет к возникновению напряжения, разрушающего материал.

Способы предотвращения разрушения бетона

Прочность бетона зависит от химического состава цемента. Для приготовления раствора рекомендуется применять компоненты, отличающиеся устойчивостью к воздействию агрессивных сред, а не использовать более плотные заполнители. Повысить характеристики материала можно благодаря применению качественных компонентов.

Если возведенная конструкция перманентно находится под воздействием влаги, то со временем характеристики бетона ухудшаются. Проникая в его структуру, вода медленно разрушает материал. Существует ряд способов предотвратить разрушение бетона, которые применяются с учетом существующих нагрузок на конструкцию.

При раскрашивании бетона вследствие механического воздействия необходимо в первую очередь распределить давление на конструкцию. Данный способ эффективно предотвращает дальнейшее разрушение, хотя и может негативно отразиться на общем виде изделия.

Для того чтобы замедлить растрескивание, вызванное воздействием влажной среды, необходимо демонтировать пораженные участки, неспособные выполнять свою функцию. Для устранения трещин их нужно замазать особым раствором. Пропитывающие составы, способные проникать на определенную глубину, наносят на поверхность всего готового изделия. В случае, когда приостановить разрушающий процесс не представляется возможным, пораженную зону или даже всю конструкцию рекомендуется заменить.

Воспрепятствовать разрушению бетона можно, увеличив его плотность. При более высоких её показателях кислоты не оказывают столь значительного воздействия, поскольку она препятствует проникновению в структуру материала агрессивных компонентов. Профилактику рекомендуется проводить как непосредственно на этапе возведения объекта, так и сразу же после его завершения. Она состоит из хорошей герметизации вентиляционных систем трубопроводов, устройства сливных сооружений. Защита от коррозии достигается применением материалов на основе синтетической смолы, резиновых жидких смесей и лакокрасочных материалов.

Для чего нужны пропитки бетона?

Пропитки для бетона подразделяют на две основные группы — на органической и неорганической основах. Помимо этого, их классифицируют по назначению.

Органические пропитки — это составы, изготовленные на основе полиуретана, акрила и эпоксидных смол. Их принцип действия основывается на заполнении пор материала связующим элементом, благодаря чему бетон приобретает низкое влагопоглощение, обеспылевание и инертность к большинству химических растворов. Эти пропитки скрепляют поверхностный слой, делая его более прочным.

Неорганические пропитки действуют по другому принципу — они преобразуют растворимые молекулярные соединения бетона в нерастворимые, тем самым придавая материалу устойчивость к влаге, прочность и обеспыливание.

Классификация пропиток для бетона:

- Упрочняющие пропитки. В большинстве случаев это неорганические вещества, которые, изменяя молекулярную структуру поверхностного слоя, придают бетону способность противостоять механическим нагрузкам и дополнительную прочность. Пропитки изготавливаются на основе калийных и натриевых соединений, проникающих в бетон на глубину до 0,35 см и упрочняющих его. В случае необходимости еще более глубокой обработки применяют сравнительно новое средство — литиевую пропитку, которая способна проникнуть на глубину до 0,5 см. Кроме того, пропитка такого типа создает надежную защиту от проникновения влаги и предотвращает появление высолов.

- Обеспыливающие пропитки. Они используются в помещениях, где бетонный пол остается открытым и подвергается большим нагрузкам. Часто обеспыливающие пропитки применяются и для бетона на открытых уличных площадках. Помимо обеспыливания, они увеличивают износостойкость и прочность бетонных поверхностей, а также предохраняют их от воздействия многих химических элементов (в частности ГСМ) и атмосферных воздействий.

- Водоотталкивающие пропитки. Их принцип действия заключается в заполнении всех пор и микротрещин материала специальным составом. В результате их воздействия бетон приобретает способность отталкивать воду. Кроме этого, гидрофобизирующие пропитки предотвращают появление трещин и высолов. Они защищают материал от разрушающего воздействия плесневых и грибковых микроорганизмов, ультрафиолета, солевых и кислотных атмосферных осадков. По сути, водоотталкивающие пропитки можно назвать универсальными, но если такой набор качеств не востребован в полной мере, лучше приобрести специализированные пропитки, которые стоят дешевле.

- Цветные пропитки. Окрасить бетон можно и обычной краской, но продержится такое покрытие недолго, особенно на открытых площадках, постоянно подвергающихся нагрузкам. В этом случае лучше отдать предпочтение цветным пропиткам. Они способны проникать в бетон на глубину до 0,3 см и окрашивать его. Дополнительно обработав поверхность укрепляющей или гидрофобизирующей пропиткой, можно значительно увеличить срок службы покрытия.

Технические условия и требования при эксплуатации бетононасоса

При эксплуатации бетононасоса необходимо соблюдать ряд правил, обеспечивающих безопасность работ. Типовая инструкция для машинистов бетононасосных установок разработана в соответствии с нормативными правовыми актами о государственных требованиях охраны труда, а также документами Госгортехнадзора России и содержит следующие положения.

Общие требования безопасности

К управлению бетононасосами допускаются лица мужского пола, достигшие возраста 18 лет, прошедшие подготовку, имеющие удостоверение, подтверждающее право вождения ТС, с профессиональными навыками машиниста и признанные годными к выполнению работ. Они должны быть обучены безопасным методам выполнения работ, пройти инструктаж по охране труда и стажировку на рабочем месте. Машинисты обязаны соблюдать установленные требования безопасности.

Для защиты от загрязнений и механических воздействий работодатель обязан предоставить машинистам хлопчатобумажные и комбинированные рукавицы, комбинезоны, а в зимний период – валенки и костюмы на утепляющей прокладке. При нахождении на производственной территории сотрудники должны носить защитные каски. Допуск работников в нетрезвом состоянии, а также посторонних лиц на стройплощадки запрещается.

В процессе повседневной рабочей деятельности машинисты должны использовать машины и механизмы по назначению, руководствуясь инструкциями завода-изготовителя, быть внимательными, поддерживать порядок на рабочих местах, не допуская нарушений правил складирования конструкций, материалов, немедленно извещать непосредственного руководителя о возникновении любой ситуации, угрожающей здоровью и жизни людей, а также об ухудшении собственного самочувствия.

Требования безопасности перед началом работы

Перед началом работы машинисту необходимо предъявить руководителю удостоверение о пройденной проверке знаний по методам безопасных работ, после чего получить задание и пройти инструктаж по специфике рабочего процесса. После облачения в спецодежду сотрудник осматривает место работы на соответствие требованиям безопасности и проверяет наличие защитного козырька и сигнализации. Убедившись в наличии и исправности защитных щитков и кожухов, ограждающих движущиеся части бетононасоса, машинист визуально проверяет исправность предохранительных клапанов, манометров, защитного заземления, механизмов и металлоконструкций техники, а также место приемки бетона.

Трубы бетоновода не должны иметь вмятин, трещин или разрывов, над трубопроводами, уложенными в местах проезда транспорта или прохода людей, должны быть оборудованы мостики, а замковые соединения перед подачей бетонной смеси необходимо очистить, плотно закрыть и зафиксировать.

Требования безопасности во время работы

Во время работы установки машинист обязан принять в приемную воронку бетон, контролируя исправность механизмов установки, отслеживая уровень давления в системе бетононасоса, который не должен превышать величину, указанную в паспортных данных, и руководя подъездом автобетоносмесителя. В случае образования пробки необходимо прекратить приемку бетонной смеси до момента её удаления.

Осмотр и техническое обслуживание установки допускается производить только при сниженном до атмосферного давлении и выключенных приводах механизмов. Отсоединение бетоновода от бетононасоса производится только после его освобождения от бетонной смеси, а очистка, техобслуживание или ремонт производятся после выключения привода, при этом поворотная труба шибера и поршни бетонотранспортных цилиндров устанавливаются в крайние положения.

После приемки состава кузов самосвала и решетка загрузочного бункера очищаются от бетона, и вывешивается табличка «Бетон не выгружать!». Загрузка продолжается только после подачи машинистом и поступлении обратного предупредительного сигнала от бетонщика.

Требования безопасности в аварийных ситуациях

При обнаружении неисправностей работу следует приостановить до момента их устранения, после чего в журнале машины должна быть размещена запись об этом.

При появлении на корпусе оборудования электрического напряжения необходимо выключить главный рубильник, повесить на рубильнике табличку «Не включать — работают люди!» и вызвать для устранения неисправности дежурного электромонтера.

Требования безопасности по окончании работ

После завершения работ машинист обязан отключить электропитание, подачу воды и снизить до атмосферного давление в бетоноводе. После чего необходимо отсоединить его головные секции, промыть бетоновод и бункеры от остатков бетонной смеси, а также сообщить руководителю обо всех возникших неполадках.

Бетон морозостойкий. Бетон Тёплый с зимними добавками с завода

В Российских условиях бетон должен быть морозостойким, так как он подвергается значительным колебаниям температуры. Русская зима очень пагубно влияет на свойства и характеристики бетона. В результате термического воздействия бетон теряет свою прочность и в нем появляются трещины. Естественно, что восстановление первоначальных характеристик невозможно. Для того, что бы бетон был надежным элементом строения он должен быть морозостойким.

Потеря прочности и появление деформационных процессов в бетоне является результатом избыточного водонасыщения бетона и большого количество циклов замораживания и оттаивания. Дело в том, что при замораживании вода, находящаяся в батоне, кристаллизуется и увеличивается в объеме, в результате чего внутри бетона создается избыточное напряжение. Из-за этого происходит изменение внутренней структуры самого бетона, что уже и влияет на его качество. Снижение прочности особо характерно для бетонов с высоким водонасыщением. Существует также зависимость, в результате которой видно, что интенсивность снижения прочности зависит от первоначальной прочности бетона. То есть, чем выше марка прочности, тем меньше в процентном отношении ее снижение.

Морозостойкость бетона в соответствии с ГОСТ маркируют с помощью буквы «F» и цифр от 50-1000, что отображают количество циклов замораживания и оттаивания. По эксплуатационным характеристиками морозостойки бетоны делятся на группы. Наиболее распространенной является умеренная группа F50-F150, она имеет неплохую морозостойкость и низкую проницаемость воды. Повышенная группа морозостойких бетонов варьируется в пределах F150-F300 и позволяет применяться в условиях с частыми и резкими перепадами температур. Высокая группа F300-F500 предназначена для условий с изменяющимся уровнем влажности. Особо высокая группа применяется при строительстве очень важных объектов. Отметим, что класс морозостойкости бетона не обеспечивает его застывание при низких температурах.

Бетон с противоморозной добавкой. ПМД для бетона. Бетон зимний

Существует несколько методов, с помощью которых можно определить, насколько морозоустойчив уже готовый бетон. Наличие на бетоне трещин, его шелушение и присутствие пятен говорит о снижении прочности бетона. Возможно быстро проверить бетон на морозостойкость, для этого его необходимо поместить несколько раз в сернокислый натрий и высушить при температуре более 100 °С, если на исследуемом образце не появилось признаков разрушения, то такой бетон устойчив к морозам.

Достижение морозостойкости происходит так же благодаря применению специальных добавок. Существует два типа добавок повышающих устойчивость к термическому воздействию. К первой относятся добавки, что позволяют увеличить плотность структуры бетона в результате замедления его схватываемости. Благодаря увеличению седиментации. Ко второй группе относятся добавки способствующие образованию шаровидных воздушных пор. В результате чего достигается эффект воздушной подушки и увеличиваются термоизоляционные свойства бетона, соответственно и его восприимчивость к температурным перепадам. Параллельно применение противозамораживающих добавок позволяет проводить бетонные работы при температурах до -15 °С.

Бетон с ПМД цена с доставкой. Противоморозные добавки в бетон

Производство морозостойкого бетона требует применения высококачественных материалов. Так как небольшое количество материала низкого качества может свести все труды на нет. Песок для бетона несколько раз пересевается, а гравий проходит тщательную очистку и промывку. Поэтому стоимость бетона с зимними добавками выше по сравнению с обычным бетоном.

Каждая из добавок не только помогает противостоять холодам, но и сделает бетонную смесь более податливой, поможет быстро застыть и придаст цвет. Есть еще ряд преимуществ, которые могут дать добавки:

- Улучшение технических характеристик.

- Бетонная смесь становится антикоррозийной

- Возможность избежать разрушения стен

Звоните и заказывайте зимний бетон с доставкой в компании ПТК «ПРОМ БЕТОН» по телефону +7 (495) 960-85-71, оставляйте заявку через форму или пишите на наш e-mail: prom-beton@bk.ru.

О марках бетона

На сегодняшний день такое понятие как “марка бетона” используется строителями редко. Такая величина дает оценку нагрузке в килограммах рассчитанную на 1 см2 бетона. Сегодня бетон принято подразделять на классы, где буква “В” обозначает класс.

Выбирая класс бетона, следует учитывать, для выполнения какой работы нужен данный строительный материал: ограждение, основание, водяное ограждение (например, для возведения бассейна или строительство подвала). В любом случае необходимую марку бетона следует прописывать в заказе, учитывая не только прочность, но и водонепроницаемость. Такой бетонный показатель обозначается буквой “W” (латынь) и имеет значение от “2” до “12”, а возможно и выше.

Водопроницаемый показатель связан напрямую с такой оценкой бетона, как морозостойкость. Ее обозначение определяется латинской буквой “F” и может колебаться от “F50” до “F200”. Самые высокие значения относительно морозостойкости используются крайне редко, разве что для Северного Полюса, если там кто-то пожелает построить себе дом. Показатель морозостойкости означает, какое количество раз, бетонные конструкции вашего строения могут подвергаться холодным климатом, замораживая и оттаивая их попеременно. Если обозначение будет “F50”, значит – пятьдесят раз, а если “F200”, значит двести раз.

Те конструкции, которые эксплуатируются на открытом воздухе, имеют значение в отношении морозостойкости “F200”. Примеров халатного отношения к свойству бетона у производителей достаточно много. Очень часто мы наблюдаем, как неотвратимо и медленно год за годом рассыпаются бордюрные камни, клумбы, цветочницы, а порой, более серьезные конструкции. Именно тогда мы начинаем бить в колокола и производить полную замену сооружения или изделия.

Можно купить бетон имеющийся в розничной продаже, как правило, расфасованный по 50 кг, на первый взгляд везде одинаков. Но стоит опытному специалисту определить на прочность марку бетона, как вся правда о цементе выходит на поверхность. Например, портландцемент, применяемый строителями, определяется марками “М400” и “М500”. Мешки с расфасованным цементом обозначаются мало кому понятными «кодами» “Д 0” или “Д 20”. Так вот эти цифры указывают на количество добавок в чистый цемент, которые разрешены стандартами завода-изготовителя.

Порой для получения бетона с необходимыми ему свойствами вводят одну или две химические добавки. Контроль всего рабочего цикла, начиная от взвешивания смеси для получения бетона и дозирования химических компонентов до помещения бетонной смеси в бетономешалки происходит с подачи компьютера. Благодаря чему, получается высокая точность в определении дозирования.

Звоните и заказывайте готовый бетон с доставкой в компании ПТК «ПРОМ БЕТОН» по телефону +7 (495) 960-85-71, оставляйте заявку через форму или пишите на наш e-mail: prom-beton@bk.ru.

Почему у конкурентов встречается очень низкая цена на бетон?

Многие из наших клиентов задают следующий вопрос: “Если средняя себестоимость бетона, примерно одинакова по всему региону, то почему так разнятся цены на бетон на интернет-сайтах компаний и можно ли им доверять?”.

Мы приводим 5 основных причин заманчиво низкой цены на товарный бетон:

1. Постоянно появляется большое количество фирм-однодневок по продаже бетона (зарегистрированных на подставных лиц), которые существуют только на бумаге и в интернете. Такие фирмы не платят налоги и заработав определенную сумму денег просто исчезают, а выяснить это можно только при очередной налоговой проверке.

2. Часто встречаются компании которые пытаются заманить заказчика очень низкой ценой на сайте (ниже среднерыночной), а потом прячут реальную стоимость в счёте на оплату, “размазывая” ее в дополнительные добавки, присадки, доставку и т.д. Таким образом клиенту крайне сложно понять, что его обманули.

3. На Московском рынке, очень много недобросовестных поставщиков бетона, которые готовы предложить любую марку бетона на 200-300 руб. ниже среднерыночных. Здесь то и кроется обман. На бумаге клиент получает одну марку бетона, а на деле – на объект доставляется бетон марки на порядок ниже и худшего качества, или с другим наполнителем. Такой обман не сможет заметить даже опытный прораб.

4. Некоторые компании пытаются снижать стоимость бетона за счет несоблюдения ГОСТа при производстве, а также закупают самое дешевое, некачественное сырье. Соответственно качество такого дешевого бетона будет крайне низкое.

5. Нередки случаи, когда клиент увидев на сайте компании низкие цены, оформляет заявку на вообще несуществующую или подставную фирму, в итоге совсем не получая товара.

Чудес не бывает, и выводы уже делайте сами, стоит покупать максимально дешёвую продукцию или нет. Есть хорошая Русская пословица – “Скупой платит дважды!“.

Звоните и заказывайте бетон с доставкой в компании ПТК «ПРОМ БЕТОН» по телефону +7 (495) 960-85-71, оставляйте заявку через форму или пишите на наш e-mail: prom-beton@bk.ru.

Пропорции Бетона

Бетон относится к подвижному строительному материалу, который после затвердения набирает высокую прочность. Этот вполне универсальный материал используется во всех строительных сферах.

Состав бетона обеспечивает четыре главных ингредиента: цемент, песок, вода и щебень, может использоваться гравий, реже керамзит, отсев и отходы кирпича.

Чтобы получить бетон высокого качества, необходимо применять для его создания качественные составляющие, четко выполнять технологию производства, и конечно же, правильно использовать пропорции.

Очень многих строителей интересует вопрос, каких пропорций необходимо придерживаться при замешивании или покупке бетона? Составляющие пропорции для изготовления бетонной смеси должны исчисляться объемом или весом материала, единицей измерения является масса цемента. Если у вас есть, например, 10 килограмм цемента, а составляющая пропорция 1:3:5, то это значит, что вам необходимо к этим десяти килограммам цемента прибавить 30 кг песка и соответственно 50 кг щебня, вот такой расклад. Вода в бетонной смеси составляет 50% от количества цемента, а это означает, что воды следует использовать 5 литров (знайте, что 1 л воды равняется 1 кг).

Кроме этого, пропорции в рецепте приготовления бетона, зависят от нужного вам качества. Для приготовления высококачественного бетона следует брать цемент М400 и М500. С самыми точными пропорциями сопутствующих материалов для создания необходимой вам марки бетона можно ознакомиться в специальных справочниках или же на страницах интернета предварительно забив в поисковую систему запрос, «как приготовить бетон пропорции».

Замес бетона – это очень ответственный отрезок работы. Для некоторых марок бетона есть следующие пропорции:

Самыми слабыми по прочности являются марки ниже М200. Такую марку в строительстве очень редко используют, поэтому не станем приводить пропорции приготовления такого бетона. Возьмем марку цемента М400 и рассмотрим пропорции, которые рассчитаны из массы потребляемых материалов.

Чтобы получить бетон М200 следует взять одну часть цемента, песка – 2,8 части и щебня – 4,8 частей.

Для изготовления бетона М300, следует выдержать пропорции цемента, щебня и песка следующие: 1:1, 9:3, 9.

Для замеса бетона М400 необходимо взять цемента – 1 часть, песка – 1,2 части и щебня – 2,5 части.

Бетон М450 готовится в таких пропорциях: цемент – 1 часть, песок – 1,1 части и щебня – 2,5 части.

Не следует забывать, что вода должна занимать по объему ровно половину от используемого цемента, одним словом соотношение цемента и воды во всех бетонных смесях должно составлять 1: 0,5.

Звоните и заказывайте бетон с доставкой в компании ПТК «ПРОМ БЕТОН» по телефону +7 (495) 960-85-71, оставляйте заявку через форму или пишите на наш e-mail: prom-beton@bk.ru.